某某炼铁厂烧结用燃料气力输送系统在使用过程中,因焦粉颗粒大、含水量高、流动性差,在管道 内受到的阻力较大,加上输送出力不足,导致焦粉在管道内的输送速度逐步下降,造成频繁性堵管.针对堵 管的原因提出改进措施,对输灰进气管道进行了改造,将输灰进气管延长至仓泵内并在输灰进气管前端设计 一段文丘里管,同时对"料气比"进行了调整.通过提高输送速度和减少物料在管道内受到的阻力解决了输送 焦粉等粗颗粒、含水量高的物料输送时管道易堵塞的问题,拓宽了气力输送对物料的适用性。

气力输送设备常用于物料长距离输送。该设备简单,结构紧凑,操作方便,工艺布置灵活、在某某钢铁厂烧结用燃料从配料室焦粉槽输送到烧结平台上的接受料仓。当在投运初期,频繁出现输送管道堵管故障,造成系统无法正常运行。

针对此问题展开分析:

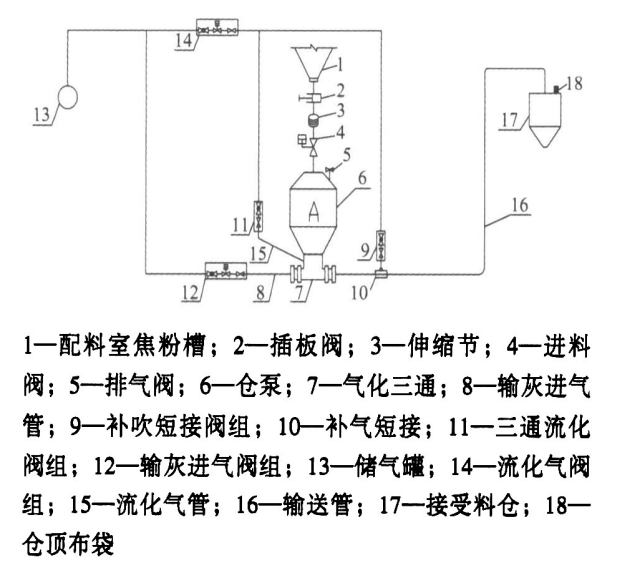

某某钢铁厂烧结用燃料技术改造项目中用浓相气力输送,该系统由一台2.5m³的仓泵构成一个独立发送单元。主要设备包括焦粉槽,进料阀,排气阀,仓泵,输灰进气阀组,流化气管,输送管道,接受料仓和仓顶布袋。如图一所示

在正常运行时,焦粉储存在仓泵单元上方的配料室焦粉槽出口处,焦粉在重力作用下进入仓泵,然后通过稀土合金耐磨管路被气力输送系统输送到接受仓。接受料仓顶部增设仓顶布袋,避免输灰时料仓顶部扬尘。

仓泵式气力输送装置采用间歇性输送方式,每输送一仓物料即为一个工作循环,每个工作循环的输送步骤如下

当仓泵内压力≤0.03MAP时,排气阀和进口进料阀通过电磁阀开启,仓泵内部与焦粉槽连通,焦粉不断从焦粉槽进入仓泵内。

当仓泵料位计发出廖伟信号,进料阀和排期阀通过电磁阀失能而关闭,此时进料阀状态结束

当排气阀关闭延时1~2s后,输送气源阀和流化气动阀将被加能的电磁驱动器打开,输送气源进入仓泵,泵内焦粉被卸入输送管路。此时焦粉和压缩空气的混合物进入输送管道,并输送至接受料仓。仓泵内压力在此步骤初期时急剧升高,为加压流化阶段,后压力保持稳定,为输送阶段,当仓泵输送物料完成后,管道阻力下降仓泵内压力降低。当仓泵内压力降低至下限压力值时,输送阶段结束,进入下一步骤,此步骤为吹扫阶段,输灰进气阀组和流化气阀组中的气动进气阀仍开启,压缩空气吹扫仓泵和输灰管道,此时仓泵内已无焦粉,管道内焦粉逐步减少,最后几乎成空气流动状态,系统阻力下降,仓泵内压力降到0.03MAP以下,发出输送完成的信号,输送气源阀和流化气阀将被关闭,此次输灰过程结束,吹扫的目的是吹进管路和仓泵内残留的焦粉,以利于下一循环的输送。

堵管原因分析

正常情况下,在气力输送的加压流化和输送阶段,物料能够在仓泵内充分流化并在压缩空气的驱动力下克服输送管道的阻力排人接受料仓。但适用于气力输送的物料在物理性能和粒度上有一定的限制,粗大和潮湿的灰不宜输送。主要原因是粗大和潮湿的物料流动性差受重力作用影响,物料会在输送管道内逐渐沉降。特别是愈靠近管道垂直提升的弯头处和输送管道的末端,输送速度愈低。同时“料气比越高,即物料的浓度愈高,受到的阻力就愈大,输送速度也愈低。由于速度的降低,更多的物料会沉积到管道底部,当沉积的物料数量过多时,就会造成堵管。即使进人吹扫阶段,也无法通过压缩空气将沉降在管道底部的物料吹扫干净。据上分析,堵管的根本原因就是压缩空气对物料的输送力不足,无法克服物料在管道内受到的阻力

气力输送系统使用过程中,因焦粉颗粒大且含水量高,流动性非常差,在管道内受到的阻力较大,加上输送出力不足,导致焦粉在管道内的输送速度逐步下降最终引起堵管,堵管位置主要出现在垂直提升的弯头处。

改进方案

为提高压缩空气对物料的输送出力,加快输送速度,我们对输灰进气管道进行了改造。

在仓泵底部设置气化三通,气化三通的进口设置输灰进气管,原输灰进气管设置在气化三通进口法兰处;我们将输灰进气管延长至仓泵内,与气化三通出口留60~100mm的距离并在输灰进气管前端设计一段文丘里管。改造前输灰进气管道如图2所示,改造后输灰进气管道如图3所示。气化三通内部两侧设置流化气刀,流化气经过流化气刀将仓泵内的焦粉流化。输送气通过输灰进气管道进人仓泵,将流化后的焦粉输出。输灰进气管延伸至仓泵可以减少输送气对流化气刀流化效果的干扰,保证焦粉和压缩空气在仓泵内均匀混合。再通过输灰进气管前端文丘里管的射吸效应,加快气体流速,提高输送出力

固气比进行调整

在两相流中,单位时间内输送的物料量与同一时间输送消耗的空气量的比值称为“料气比”,也称“固气比”或浓度,比值高的称为“浓相”,低的称为“稀相”。投运初期时,气力输送厂家按“浓相”气力输送进行设计,进料时间过长,单位时间内输出的物料量较大;在所有进气管道上安装节流孔板,导致单位时间内的压缩空气量偏小。焦粉流动性差,料气比要偏“稀相”,即物料的浓度要降低。为减少物料在管道内受到的阻力,我们对“料气比”进行了调整,减少单位时间内输出的物料量。首先是对进料时间进行了设定,由最初的60s减小至30s。同时,通过调整输灰进气管和流化气管上手动球阀的开度来控制输送气和流化气的进气量。流化气过大,会导致单位时间内被流化的物料量较多,增加管道堵管风险。输送气源量加大则可以加大仓泵和管道内物料的吹扫力度。经过反复试验,输送气和流化气的进气量由最初的4:6调整至7:3左右。

气力输送设备改造和调试运行后,气力输送装置运行稳定,2022年10月份改造至今再未出现堵管故障。在输送阶段,最高压力在0.13 MPa左右,最低点在0.03 MPa左右,每个工作循环持续1分钟,输送过程流畅稳定,完全能够满足生产对焦粉物料量的需求。