机械及冶金工业的应用在机械或冶金工业中,炼钢或者铁液的熔化需要及时进行化学成分的快速分析,一般手工传递平均需要4~8min,占整个试样分析时间的40%~60%,影响了化验周期,集装容器式气力输送比手工传递的时间可缩短90%以上。

上述部门的气力输送,常采用双向输送的单管和多管的压送装置。根据熔炼设备的数量,可为多台炉子连接一个化验室的气力输送装置。

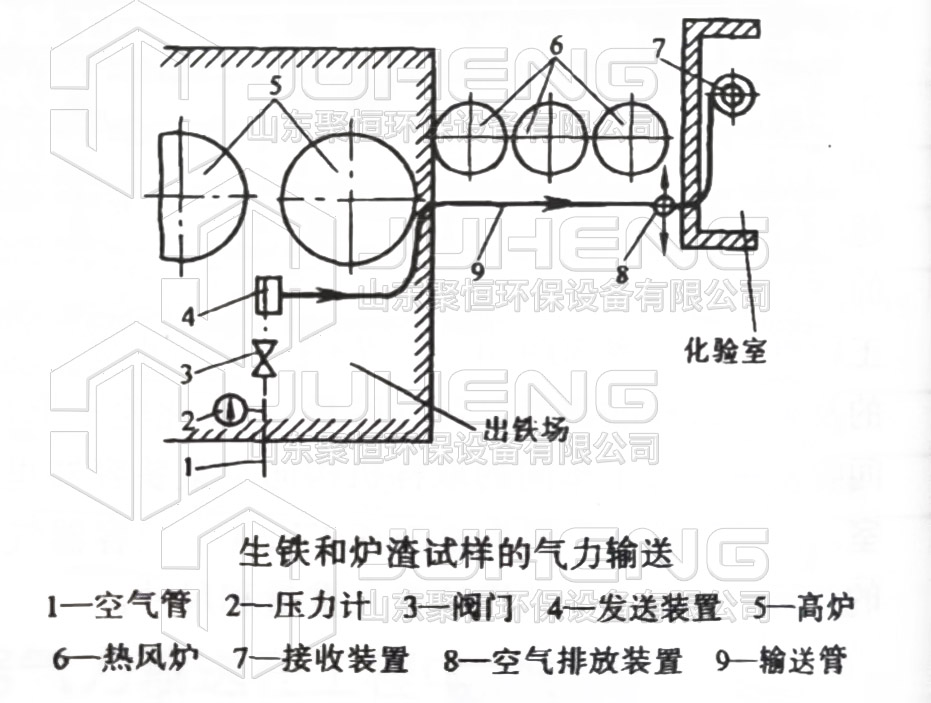

图1为某厂高炉车间送到化验室的集装容容器式气力送样方案,用来输送生铁和炉渣试样。发送站和接收站由输送管连接,在多台熔化炉的车间里,发送站应布置在两台炉子出铁处的中间位置。离化验室最近的两台炉子的气力输送装置路线长度为150m,输送管道壁厚为6mm,管径为89mm的无缝钢管。压缩空气压力为2200~400kPa,试样容器的平均输送速度为15~20m/s,容器的长度为150mm,最大直径为744mm。整个系统由光电控制。

在某钢铁厂的平炉车间向化验室输送试样也同样是采用上述装置,其主要技术参数为:管线长度为300m,输送管径为76mm,压缩空气的压力为12kPa,容器的平均输送速度为10~12m/s。

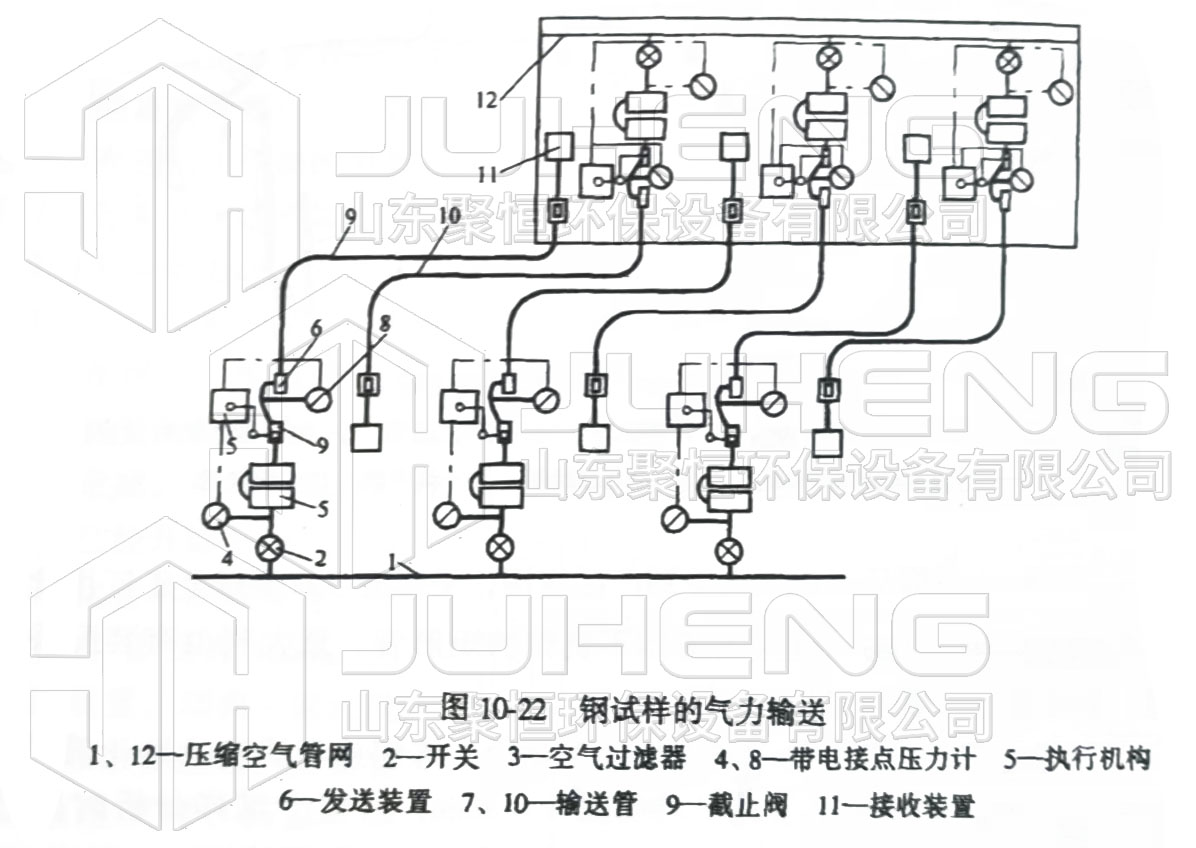

图2为某冶金工厂采用的钢试样集装容器输送方案。共有三套独立的双管装置,每套双管服务于一组平炉。压缩空气的压力是20~50kPa,试样容器的输送速度为12m/s。操作程序如下:当管路空着时,试样容器存放在发送装置6内,并接通能打开截止阀9的执行机构5,在空气压力推动下装有试样的容器被送到化验室,当试样容器从接收装置的闸门里出来时,管道内压力急剧下降,带电接点压力计2随之动作,从而接通执行机构5,关闭截止阀接点压力计,以控制进入装置内的压缩空气的压力。

在冶金工厂的某烧结分厂也采用气力输送送样。烧结厂装有两套装置,第一套输送管长650m用于从工段向化验室输送试样,第二套输送管长300m用于从炉料准备向化验室输送炉料试样,输送管道为壁厚为4mm管径为中76mm的无缝钢管,管道的曲率半径为2m,管道的连接是用带有定心的止口法兰盘,输送管外包隔热材料,压缩空气压力不超过50kPa。这套装置的缺点是试样容器在运动中声响较大。

在国外,气力输送样品已得到广泛应用,德国某厂输送长度达0.5~2.5km,输送管为壁厚3mm管径75mm的无缝钢管,试样容器的输送速度8~10m/s或20~25m/s,在个别情况下可达37~40m/s。接收站为了有效地制动试样容器,在距接收站20~30m处即从输送管预先排出空气以降低它的下落速度。

在冶金部门采用气力输送试样,可以减少辅助人员,还可强化工艺过程,改善产品质量,提高冶金设备的生产率。

在机械工业中,英国某厂80%的备件采用集装容器气力输送,当物料最大重量为4.5kg时,集装容器输送速度可达14m/s。德国某厂用集装容器气力输送把零件从成品库送往装配车间。另一机器制造厂采用输送管径为450mm,连接相距400m的厂房,其装置为单管双向输送系统,集装容器从一站向另一站输送或返回。输送的物件有技术文件、工具、备件和零件。另外一例是带有行走车轮的集装容器输送系统,容器的有效容积为0.12㎡,载物重50kg,输送速度5m/s。同时,输送管还可以在地下埋设,大大降低了建设费用。