影响旋转供料器的工作性能一般有:漏气,叶片数量,进料口宽度,转速,物料特性,叶片形状等因素,下面就让就聚恒带大家了解影响旋转供料器的工作影响因素。

(1)漏气:由于旋转供料器进料侧和排料侧存在压力差,通过间隙泄漏和叶轮格室带进的上升高压气流,会阻碍物料颗粒顺利进人旋转供料器格室,因而导致旋转供料器的填充系数和通过能力减小,同时还会加速旋转供料器内部部件磨损。反向气流经旋转供料器大量泄漏,还会使通过输送线的气体流量减少,输送风速降低,因而有可能引起输送条件恶化和生产率降低。当漏气严重时,甚至还会造成输送管道堵塞。为使系统能正常稳定地输送,在选用风机时就必须考虑量要有更多的裕量,这意味着系统的能耗也要随之增大。因此,漏气是影响旋转供料器和气输送系统工作性能的首先应予重视的问题,在设计时应认真考虑。通常旋转供料器的漏气量可达风机总风量的12%~15%。

(2)叶片数量:确定轮叶片数量对减少漏气、提高旋转供料器工作性能也是很关键的。一般说来,6个叶片的叶轮在运转过程,能保证在进料口和排料口之间的每侧至少有个叶片能有效地起着迷宫式密封的作用;8个叶片的叶轮则至少有2个叶片、10个叶片的叶轮至少有3个叶片能起迷官式密封作用。从压差出发考虑限制漏气而言,10个叶片的叶轮适用于压差为50~100kPa(表压),8个叶片适用于压差为50kPa,6个叶片则适用于压差为20kPao

对于高真空吸送系统,旋转供料器叶轮在运转中应保证从进料口至排料口的每侧至少有二个叶片与壳体保持接触。

叶片数量太少当然不足以起防漏作用,数量太多则叶片之间的夹角变小,使叶片形成的格室变窄,因而可能使物料较难从叶轮中降落下来,而且会妨碍较大块物料的进人和排出。对于流动性较好的粉粒物料且当密封要求较高时,可采用较多的叶片数,但最多不宜超过10 片。

(3)进料口宽度:规定的轮转下,进入料器的物料数量,与进料速度和进料断面有关。而当进料速度和进料口的长度(通常等于叶轮的有效长度)给定后,旋转供料器的通能力和叶轮格室的充填系数,就只与进料口宽度有关了。在符合结构气密要求的情况下,随着宽度增大,其通过能力和充填系数也会相应增大和提高。旋转供料器进料口的最小断面积,应保证物料能自由降落,一般应比输料管断面积大2~4倍。

(4)转速:转对器能力的影响也很大。在低转时,叶轮格室有充分时间人料口进料,此时,通过能力随转速成正比例增大。从理论上讲,其最大通过能力只能达到料口断面所限定的最大供料量值。实际上由于叶轮的转动、压力差及漏气气流的作用,最响了进料速度,其有效最大通过能力总是低于理论最大供料量。当通过能力随着转速的增两达到最大值后,如叶轮转速继续增高,则由于颗粒对叶片的冲击反弹作用加剧,使物料的进料速度降低,其通过能力反而下降。再从排料口的情形来考虑,颗粒在叶轮内因旋转而获得角速度,它们在卸料口不完全是铅垂落下。当转速较低时,颗粒有充分时间下降,格室内的物料能完全排空。但在高转速时,有部分颗粒来不及排出而又被带回,因而通过能力下降。对轻质物料由于其自由降落速度小,这种影响更为明显。

通常旋转供料器转速在15~50r/min 选取,应根据物料特性,旋转供料器结构形式等综合考虑。

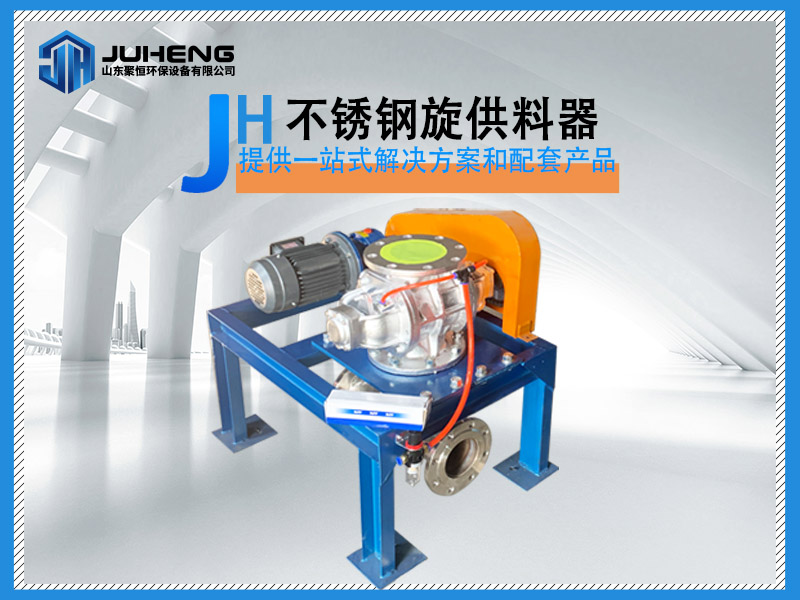

(5)物料特性:影响旋转供料器工作性能的物料特性主要有:流动性、密度和堆密度,粒度分布、粘性、磨削性、腐蚀性、硬度、流化性等。这些物性对决定旋转供料器的结构形式和制作材料,旋转供料器的充填系数以及有关参数等都有实际意义,一般说来,表面光滑,粒度均匀,流动性较好,密度大的颗粒,由于其降落速度较大,在装料和排料过程所受各种阻力较小因此能顺利进、排料,并使旋转供料器的充填系数和通过能力增大。

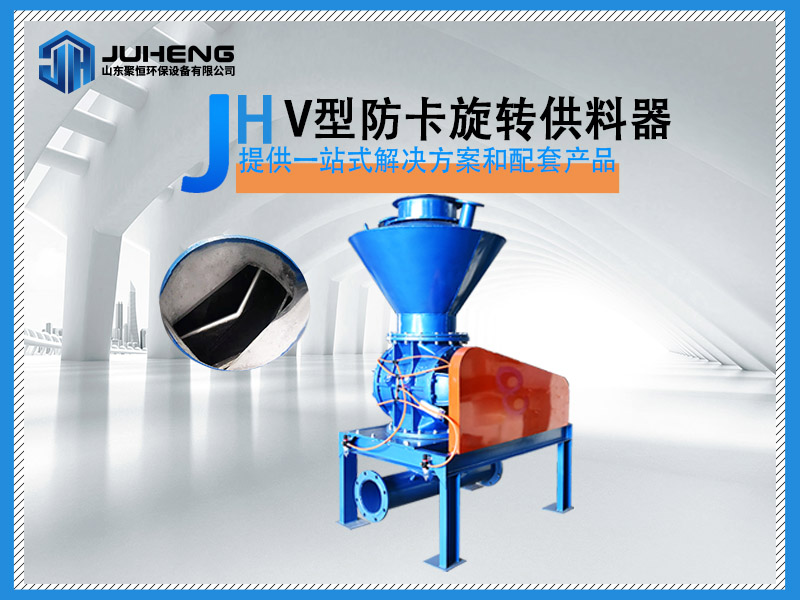

(6)叶片形状:在物料进人旋转供料器的过程中,叶片形状对格室的充填状况影响较大。通过对进人旋转供料器颗粒运动轨迹的分析,目前应用最广的中心进料,径向直线形叶片的卸料进料条件并不十分有利,因为流入其内的部分物料会被叶片弹回。而对于中心进料情况,如采用与颗粒运动轨迹相适应的向着转动方向弯曲的叶片,其进料条件较好,颗粒进入格室时的摩擦碰撞影响较小,会获得较高的充填系数和通过能-

(7)进料角度:进料角度是旋转供料器重要的结构参数之一。进料角系指处于进料口中心线与叶轮外圆交点上的颗粒重力的径向矢量与叶轮铅垂中心线所夹的圆心角。它确定了旋转供料器壳体圆周上的进料位置,即进料的偏心度。在偏心进料情况下,可以通过选定适当的、相互协调的叶轮外圆半径、角速度、进料速度以及进料角度,在叶轮上获得尽可能短的颗粒径向进料的运动轨迹,从而采用径向安装的叶片便可得到较高的充填系数。试验表明,进料口向转动方向偏移的偏心进料(进料角度>15°)的径向直线形叶片叶轮的通过能力,较中心进料的前弯叶片叶轮的通过能力更大些。而进料口逆着旋转方向移动的偏心进料时的充填系数,则要比中心进料时差,这是由于叶片形状与颗粒运动轨迹不相一致,进入叶轮的颗粒受叶片撞击、反弹干扰了充填过程的缘故。

(8)排料口:其位置一般由结构和输送工艺要求确定,处于中心部位的占绝大多数。排料口断面的长度,通常与进料口一样,均等于叶轮有效长度值。为使旋转供料器能够达到较高的通过能力,除要求格室尽可能装满外,还需使其尽可能全部卸空。因此,卸料口断面的宽度应根据格室卸空条件,即排料角(排料开始瞬间处于格室底部的

颗粒重力的径向矢量与此颗粒运动至叶轮外圆处脱离叶轮排出时的重力径向矢量之间的夹角)的大小来确定,至少应等于或大于排料角所对应的弦长。

影响旋转供料器工作性能除上述诸因素外,还有温度、旋转供料器体的结构强度、刚度、制造精度及装配质量等。